Изготовление вибропресса для тротуарной плитки своими руками – чертежи

Вибропресс для производства тротуарной плитки – основное оборудование, использующееся в процессе создания качественного и прочного покрытия.

Современные производители выпускают станки разной мощности, для определенных масштабов производства, с теми или иными функциями, но все они стоят немало.

Если есть необходимость в самостоятельном создании тротуарной плитки, можно попробовать сделать вибропресс своими руками.

Вибропресс для тротуарной плитки позволяет делать элементы из двух слоев: базового и фактурного (лицевого). Базовый слой создается из песка, цемента и щебня, получается прочным и качественным. Второй слой готовят с добавлением специального пигмента, который позволяет получать любые оттенки и цвета плитки.

Производство тротуарной плитки с помощью вибропресса:

- Загрузка смеси в один или два бункера (большая емкость предназначена для основной смеси, малая – для бетона с пигментом для формирования лицевого слоя).

- Поступление смеси из первого бункера в пресс-форму, которая находится на вибростоле. Включение вибратора на 1-2 секунды для распределения смеси в матрице равномерным слоем.

- Загрузка цветного бетона в пуансон, включение режима вибропрессования на 35-40 секунд для уплотнения.

- Снятие матрицы и пуансона, перемещение готовых изделий в место, где они будут набирать прочность. Если используется технология ускоренного набора прочности, может выполняться термовлажностная обработка.

- Отправка готовых плиток на склад, потом в транспортировочные поддоны, доставка к потребителю.

Особенности вибропрессования

Метод вибропрессования достаточно прост – бетонная смесь, из которой изготавливается плитка, заливается в жесткую матрицу, установленную на постоянно вибрирующей станине.

Сверху на смесь давит также непрерывно вибрирующий пуансон (деталь, которая является обратной для матрицы и точно входит в нее по аналогии с поршнем и цилиндром) до полного уплотнения смеси.

Потом пуансон и матрица поднимаются, а с поддона забирают уже готовые изделия.

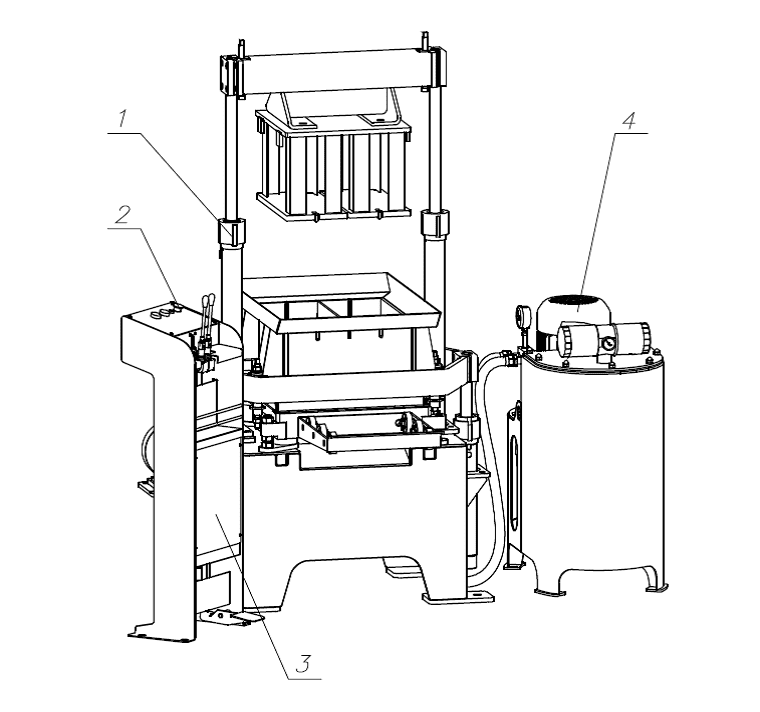

Составные части вибропресса

Оборудование для создания плитки предполагает определенную конструкцию и составные элементы. Вибропрессовальный мини-станок вполне можно сделать своими руками, главное – все тщательно изучить, просмотреть и сделать чертежи, продумать и следовать инструкции.

Конструкционные элементы вибропресса:

- Стол

- Столешница

- Специальное устройство для прессования

- Механизм для вибрирования

Каждая часть делится еще на несколько узлов и предполагает определенное крепление с другими элементами.

До того, как начать делать вибропресс для тротуарной плитки своими руками, чертежи нужно подготовить обязательно.

Их можно скачать в сети или нарисовать самостоятельно, со своими доработками и конструкционными решениями. Так или иначе, но за основу лучше брать уже готовую схему, созданную профессионалами.

Изготовление стола вибропресса

Стол для вибропресса состоит из таких конструкционных элементов: ножки, рама размером 70х100 или 50х70 сантиметров (приваренная к ножкам).

Величина стола напрямую зависит от размера столешницы, который определяют, исходя из планируемых объемов производства: чем больше форм будет использоваться в процессе прессования одновременно, тем большей должна быть столешница.

Длину ножек (и высоту стола, соответственно) подбирают, исходя из комфорта для работника (обычно в диапазоне 80-110 сантиметров).

Ножки вибростанка

Если планируется устанавливать вибропресс стационарно, в процессе проектирования можно добавить по 25 сантиметров к длине ножек, чтобы их можно было забетонировать в основание.

Есть и другое решение – приварить стойки к закладным деталям, которые уже были забетонированы.

Для переносного станка на нижние торцы стоек приваривают опорные пластины прямоугольной формы из 3-4-миллиметровой стали, чтобы вес оборудования распределялся равномерно.

Рама вибропресса

Верхнюю рамную часть стола делают из швеллера №10-12, уголковой стали 10х10 сантиметров либо двутавра №10-12.

Заготовки режут по размерам в чертеже, выкладывают горизонтально на ровной поверхности, соединяют методом электросварки.

Потом сварочные швы нужно очистить от шлака, аккуратно зашлифовать болгаркой и покрыть антикоррозийной краской. После того, как рама сварена, нужно проверить конструкцию на предмет плоскостных отклонений.

Сборка стола

На данном этапе изготовления вибропресса для производства тротуарной плитки необходимо собрать стол в единую конструкцию. Раму кладут на горизонтальную поверхность вверх нижней частью, к углам приваривают ножки.

Устройство подвижного соединения стола со столешницей

Нужно найти 6 стальных пружин достаточной жесткости длиной до 12 сантиметров и сечением 5-6 сантиметров. Потом из трубы соответствующего диаметра (пружина должна входить внутрь свободно и без большого зазора) нарезают 12 стаканов длиной, равной трети длины пружин каждый.

Шесть стаканов приваривают по двум срединам длинных сторон и четырем углам стола сверху, другие шесть – с таким же расположением, но к столешнице снизу. До начала работ лучше столешницу положить на стол, вставить стаканы между ними и наметить соответствующие места мелком.

Размеры вибростола

Самые подходящие размеры столешницы составляют 60 на 60 см. Также можно сделать длинее одну или сразу 2 стороны. Но уменьшать нецелесообразно, так как при вибрации формы могут немного смещаться, их потребуется ловить, предупреждая падение, устанавливая по центру снова. Недостаточно широкая площадка повышает риск падения, за счет чего снижается производительность. Конструкция окажется ненадежной.

На размер стола также влияет планируемый объем работ. Чем большее количество плитки требуется, тем больше должен быть размер столешницы. Увеличение площади поверхности повышает требования к конструкции – устойчивости, мощности устройства.

Высота рассчитывается с учетом параметров работника, который планирует работать с конструкцией. При среднем росте высоту делают примерно 90 – 100 см.

Определяя высоту, нужно учесть метод установки. Если ножки укапываются или цементируются, то их следует сделать подлиннее. Если конструкция – мобильная, то высоту ножек делают сразу той, которой будет достаточно.

Вибростолы

Когда используется технология производства брусчатки методом сухого прессования и вибропрессованием обязательно применяются вибростолы.

Вибростолы – это оборудование, позволяющее получить тяжелый литой бетон, который необходим для получения качественного и долговечного продукта.

Различные модификации этого оборудования могут существенно отличаться друг от друга. Вибростолы могут быть формовочными и распалубочными, а также, могут отличаться по виду вибрации – вертикальной или горизонтальной.

Формовочные вибростолы

Такой станок для изготовления брусчатки обеспечивает достаточную плотность бетона. На столешнице самого стола размещают специальные формы и заливают в них бетонную массу. При вибрации из нее выходит весь воздух, а частички компонентов плотно связываются между собой, благодаря чему достигается максимальная плотность и прочность.

При выборе вибростола следует обратить внимание на несколько элементов:

- Столешницу;

- Вибратор;

- Возможную нагрузку.

Столешница должна быть достаточно толстой, и изготовленной из прочного и качественного материала, чтобы прослужить долгое время.

Вибратор стола должен быть достаточно мощным, для того, чтобы получить высокую плотность даже в крупных изделиях. А регулирование мощности вибрации позволит контролировать ее для изделий разной величины.

Значение максимальной нагрузки также является важным аспектом. Чем больше максимальная нагрузка, тем большее количество изделий можно производить за одно литье. Однако здесь не стоит полагаться на авось, лучше четко знать, какое количество брусчатки будет производиться за один раз, и уже исходя из этого, выбирать вибростолы.

Выбор же направления вибрации напрямую зависит от формы изделия, хотя специалисты рекомендуют использовать при изготовлении и горизонтальную, и вертикальную вибрации. Технически это довольно сложно, поскольку для этого необходимо будет использовать сразу два вибростола. Поэтому не стоит переусердствовать, а использовать один вид направления вибрации.

После процесса заливки и прохода через формовочный вибростол, изделия подвергают сушке. Сушка брусчатки должна происходить в естественных условиях. Ее выдерживают в течение 2-3 суток, в зависимости от погодных условий. Не рекомендуется передвигать поддоны с изделием до 36 часов после формовки, чтобы не нарушить форму изделия и не допустить растрескивания.

Распалубочные вибростолы

Их используют для извлечения готового изделия из формы, после прохождения сушки. Для более качественного изъятия брусчатки, форму рекомендуется нагреть в ванне с горячей водой до температуры от 40 до 70 градусов. Ванна может быть как специально оборудованная, так и обычная. После чего ее помещают на распалубочный стол. При помощи вибрации, готовая брусчатка легко извлекается из формы.

Использование распалубочного стола позволяет изъять изделие из формы без образования сколов на углах и трещин, что может происходить при ручной выемке. Также, чтобы изделие более качественно извлекалось, специалисты рекомендуют перед заливкой смазать формы специальными составами. Однако это не относится к силиконовым и резиновым формам, они прекрасно позволяют извлечь изделие без дополнительных средств.

Популярные модели вибростолов

Вибростол формовочный Вибромастер-ВФ-0,55 – имеет качественную столешницу, изготовленную из металла, толщиной 8 мм. На этом столе, установлен вибратор промышленного типа, с высокой мощностью, которая позволяет более качественно уплотнять бетонную массу.

Вибростолы KNAUER Engineering – это целый модельный ряд вибростолов . Он включает в себя различные по размерам и производительности вибростолы. Изготовитель зарекомендовал себя, как производитель качественной и надежной продукции.

Вибростол расформовочный Вибромастер-ВР-0,55 – как и формовочный стол этой модели, имеет качественную столешницу 8 мм и вибратор промышленного типа. Однако этот стол имеет столешницу меньшего размера. Одновременно можно установить до четырех расформовочных насадок. Укомплектован насадками для выбивания некоторых форм.

Технология производства тротуарной плитки вибропрессованием

Чтобы получить качественное изделие, применяют полусухой рабочий раствор. Для гарантии соблюдения рецептуры на производстве используют полную автоматизацию процесса, предусматривающую монтаж технологической линии. В быту необходимо использовать несколько рекомендаций, позволяющих добиться на выходе хоть и не стопроцентно идеальной, но приближенной к этому показателю плитки.

Приготовление бетона

Рисунок 2. Готовая плитка Чтобы изготовить раствор, подходящий для заливки в матрицу вибропресса, делающего тротуарную плитку, необходимо дополнительное оборудование — бетоносмеситель. В матрицу, размещенную на столе, подают уже готовую смесь. После опускания пуансона она сжимается в форме, затем на бетон действует вибрация, создаваемая одновременно столом и пуансоном.

Состав смеси включает следующие ингредиенты:

- Вяжущий компонент: цемент. Лучше использовать М500, чтобы материал был более прочным и схватывался быстрее.

- Наполнители: щебень (фракция 5–10) и крупнозернистый песок (фракция не меньше 2,5).

- Добавки: пластификаторы, а также краситель раствора.

- Вода.

Требования к бетонному составу для изготовления брусчатки вибропрессованием

Используя вибропресс для производства тротуарной плитки, необходимо учитывать повышенные требования, касающиеся бетонного состава. Технология предполагает наличие только жестких смесей. Невысокое водоцементное соотношение применяют при выпуске изделий, отличающихся повышенной морозостойкостью, а также низким свойством поглощения влаги. Также такие материалы обеспечивают сохранение правильной формы и гарантируют точность геометрических параметров.

Жесткость примененного бетона определяют, контролируя осадку его конуса. Это наиболее действенный и простой метод, позволяющий получить достаточное представление, насколько подвижной получилась бетонная смесь. Проводят такое испытание, применяя усеченный металлический конус.

Емкость заполняют раствором за три приема, выполняя ее уплотнение металлическим стержнем. Затем оборудование переворачивают, фиксируют на выверено ровной плоскости и снимают конус. Когда прекращается усадка раствора, измеряют разницу его первоначальной и конечной высоты. Если она не превышает показателя в 50 мм — смесь малоподвижная.

Именно такой раствор подходит для изготовления качественной тротуарной плитки, поскольку процесс ее формования из малоподвижных смесей нуждается в воздействии вибрации и непосредственного давления, чтобы устранить гарантированно все пустоты. Их отсутствие обеспечивает монолитность, а значит, прочность готового изделия. Малейшее нарушение соотношения воды способно существенно снизить итоговую прочность плитки.

Формование

Рисунок 3. Формировка бетона Процедура формования тротуарной плитки происходит так:

- сначала на станину вибропресса кладут деревянный поддон с помещенной на нем специальной металлической матрицей, задающей внешний вид, а также габариты будущего изделия;

- затем внутрь матрицы заливают готовую бетонную смесь;

- чтобы она целиком заполнила форму, на короткое время запускают вибрацию;

- изделие набирает форму и требуемые параметры при воздействии вибрации, а также давления пуансона, опускаемого в матрицу для создания необходимого давления;

- после завершения формования продукта матрица одновременно с пуансоном поднимается, оставляя на деревянном поддоне готовое изделие, которое вместе с ним перемещают на сушку в приспособленное место.

Сушка

Мероприятие, связанное с сушкой и завершающим затвердеванием плитки происходит в естественной среде либо внутри пропарочной камеры, где поддерживается заданный уровень влажности и температуры.

Сушка на воздухе — длительное мероприятие, требующее минимум двух суток. Период процесса зависит только от влажности атмосферы и температуры окружающей среды. Внутри пропарочной камеры процесс длится быстрее — 4–8 часов.

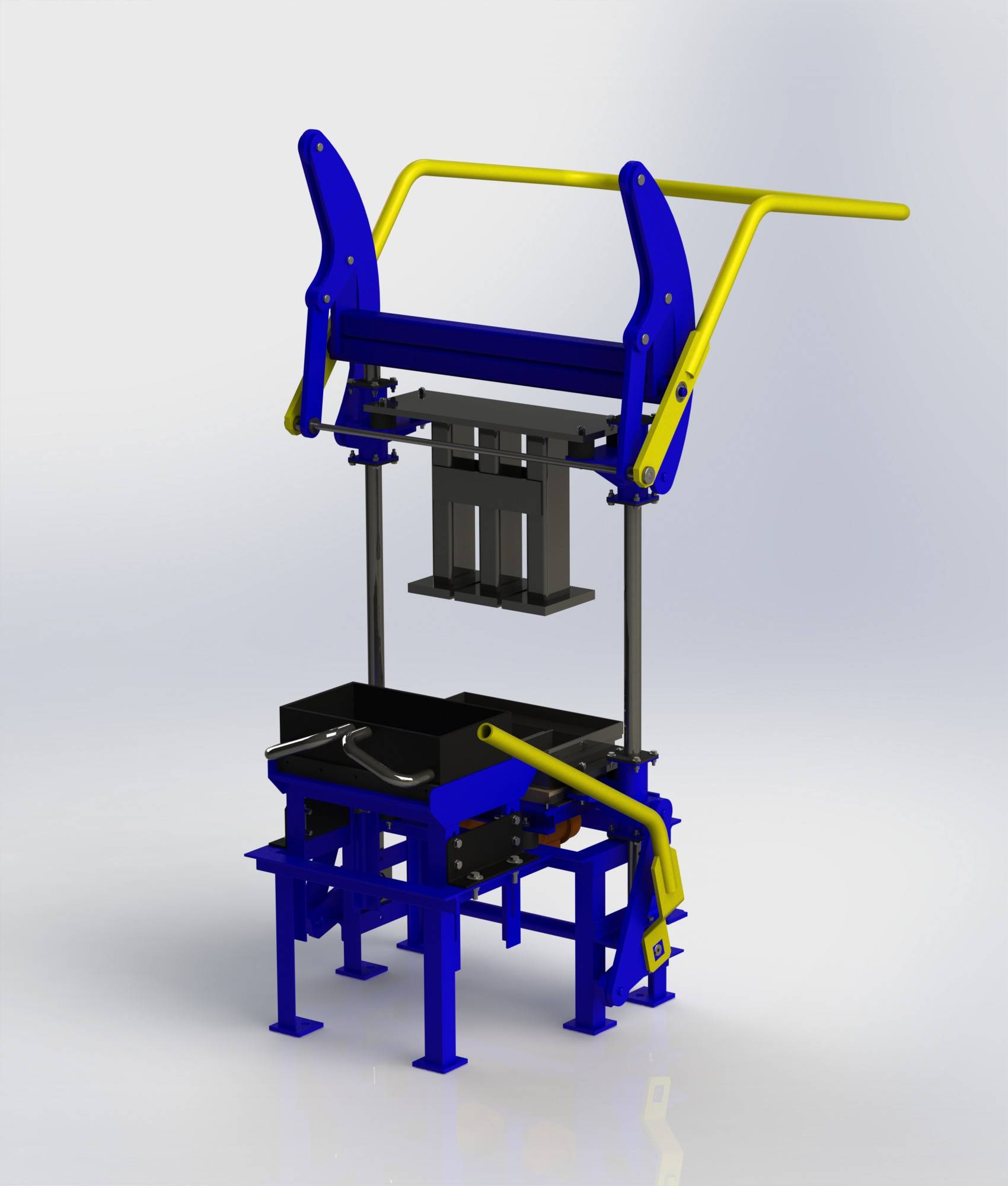

Комплексный станок (вибратор и пресс)

Вибропрессующее устройство состоит из двух самостоятельных частей. Стол с установленными матрицами крепится к станине с помощью пружинных демпферов. Можно использовать резиновый подвес, если обеспечивается достаточная амплитуда вибрации. Для гашения поперечных колебаний целесообразно установить направляющую.

Рабочую поверхность лучше сделать массивной, чтобы не было резонансной раскачки. К ней жестко крепится вибратор. Принцип действия такой же, как и в трамбующей установке (см. 1 часть статьи).

Такая конструкция хорошо работает на массивном станке для производства плитки. В качестве пресса используется гидравлическая установка, или обычный домкрат. В зависимости от комплектующих, которые вам удастся найти, можно выполнить пресс с приводом от электродвигателя.

Подвижная каретка перемещается по вертикальным направляющим с помощью цепного механизма. Конструкция приводится в движение с помощью понижающего редуктора, который можно организовать, используя разные передаточные отношения звездочек цепи.

Толкатель пресса имеет демпферные пружинные вставки, регулирующие давление и сохраняющие цепную передачу от излишних нагрузок. На вертикальных направляющих устанавливаются концевые выключатели. Когда толкатель опустится до рабочей позиции, двигатель отключится.

После поднятия толкателя, заготовки хорошо держат форму. Их можно аккуратно извлекать из матрицы, не дожидаясь застывания смеси. Такая технология позволяет организовать непрерывный процесс производства тротуарной плитки вибропрессованием.

Пример работы самодельного вибропресса — видео

Чтобы сделать такой вибропресс своими руками, не требуются дорогостоящие материалы (несмотря на громоздкую конструкцию). Металлические профили и уголки можно недорого приобрести в пунктах приема металлолома.

Двигатели подойдут от любой старой промышленной электроустановки: списанных станков или вентиляционных систем. Пружины можно взять на автомобильных разборках, или со списанной сельхозтехники.

После подбора комплектующих, составляется чертеж (он не может быть типовым, поскольку схема работы зависит от ваших потребностей в плитке и наличия деталей). Сборка производится с помощью сварки.

Болтовые соединения могут давать слабину от постоянной вибрации, и вы будете вынуждены регулярно подтягивать весь крепеж. Если установка получится достаточно крупной (зависит от мощности найденных моторов), вы получите еще и вибропресс для производства так называемого французского камня.

Достаточно лишь немного модифицировать матрицу и снизить давление толкателя.

Принцип работы вибростола для плитки

Самый простой способ – это отливка плитки в готовые формы. Однако полученный материал получается рыхлым, и по прочности уступает даже обычному бетону. К тому же, из-за компактных размеров, сложно добиться равномерной усадки смеси.

В результате не образуются прочные связи между составными компонентами, а в теле плитки остаются воздушные пустоты. Кроме банальной потери прочности, в трещины и полости проникает вода. При минусовой температуре, образовавшийся лед разорвет уложенные блоки.

Вибропресс для плитки производит прочный камень с гладкой лицевой поверхностью, которая не пропускает влагу.

В форму загружается смесь, затем она уплотняется давлением и виброустановкой, после чего камень сохнет в определенных условиях. Чем более мощное давление воздействует на материал, тем качественнее получается продукция на выходе.

Причем наилучшая плотность получается при использовании вибропрессования, то есть одновременного воздействия давления и вибрации.

Такой станок стоит немалых денег, для производства блоков в домашних условиях это непозволительная роскошь (если конечно вы не занимаетесь коммерцией). Поэтому для разовых работ, есть смысл изготовить вибропресс своими руками.

Существует две концепции, каждая из которых имеет преимущества и недостатки. При этом любой станок можно изготовить при минимальных затратах.

Обратите внимание

Самодельный вибропресс с матрицей на одну плитку – устройство неудобное и нерентабельное. Даже если вы создаете станок исключительно для личного пользования (не говоря о коммерческом использовании), добавление 2-3 ячеек не сильно усложнит проект, а скорость производства увеличится многократно.

Вибростол для плитки

Эта категория станков относится к самой распространенной, по причине простоты конструкции. Главное достоинство – универсальность. Для изготовления используются готовые формы, которые можно приобрести в любом строительном магазине.

Принцип производства простой: в матрицу заливается раствор, после застывания вы получаете готовую плитку. Основных недостатка два:

- Низкая скорость работы. Производительность ограничена временем застывания смеси.

- Поскольку смесь принудительно не уплотняется, возможно образование пустот.

С первой проблемой можно бороться, приобретая несколько одинаковых форм, а второй недостаток нивелируется с помощью вибростола. Станок представляет собой ровную поверхность, закрепленную с помощью демпферов на массивную станину. Можно использовать резиновые подушки либо пружины.

К столешнице крепится виброэлемент, конструкцию которого можно выбрать из описанных выше станков.

На рабочую плиту выкладываются формы со смесью, включается вибропривод, и раствор под своей тяжестью усаживается, вытесняя воздушные пузыри. Плотность материала будет ниже, чем при использовании вибропресса, но для покрытий с невысокой эксплуатационной нагрузкой вполне достаточно. Если уровень раствора при усадке понизится, его можно оперативно заполнить.

Изготовив такой станок, вы сможете выпускать плитку (брусчатку) любой конфигурации. Мало того, что в продаже имеется широчайший выбор форм, матрицы можно изготавливать самостоятельно.

Итог:

Если ваш бюджет для ремонта ограничен, вы с легкостью сможете сэкономить, потратив немного времени на изготовление оснастки. А по окончании работ, появляется возможность заработать на продаже готовой плитки.

Какой двигатель лучше для самодельного вибростола?

Пользователи советуют использовать для частного производства тротуарной плитки вибрационный двигатель:

ИВ-99 E (7650 руб): мощность 0,5 кВт, источник питания – 220 В, масса 14,5 кг, вынуждающая сила до 5 кН, частота вибрации 3000 об/мин.

ИВ-98 Е (8540 руб): мощность 0,9 кВт, источник питания – 220 В, масса 22,5 кг, вынуждающая сила до 11 кН, частота вибрации 3000 об/мин. Этот вибромотор отличается наличием дебалансов, установленных на ротор. Вращаясь с валом ротора, они создают вынуждающую силу.

Для производства в промышленных масштабах, подойдет вибратор ИВ-104 Б: мощность 0,53 кВт, источник питания – 380 В, масса 25 кг, вынуждающая сила до 6,3 кН, частота вибрации 1500 об/мин.

Примечание

Важно обеспечить равномерную вибрацию. Иначе, высока вероятность закипания цементной смеси в формовочных емкостях. Т.е., вместо того, чтобы уплотнить состав формы вибрация позволит насытить его воздухом, что приведет к хрупкости тротуарной плитки

Т.е., вместо того, чтобы уплотнить состав формы вибрация позволит насытить его воздухом, что приведет к хрупкости тротуарной плитки.

Самый простой и экономный способ – использовать старый движек от стиральной машины, насосной станции и тд., что обойдется гораздо дешевле в пределах 1 тыс. руб. + токарю (вал (ось), эксцентрик, обойма под подшипники).

Вибролитье

Чтобы запустить такое производство, необходимо иметь несколько устройств, выполняющих технологические функции:

- бетоносмеситель – с помощью этого агрегата происходит замешивание рабочей смеси. В случае производства двухслойной плитки, понадобится несколько установок;

- специальные формы – в них формируется вид плиточного изделия, поэтому они могут отличаться своими габаритами и формой.

Такие пресс-формы могут изготавливаться из самого разного материала:

- дерева;

- стали;

- пластмассы.

Форма должна быть изготовлена так, чтобы специалист мог ее легко эксплуатировать долгие годы

Поэтому прочности такого изделия уделяется большое внимание

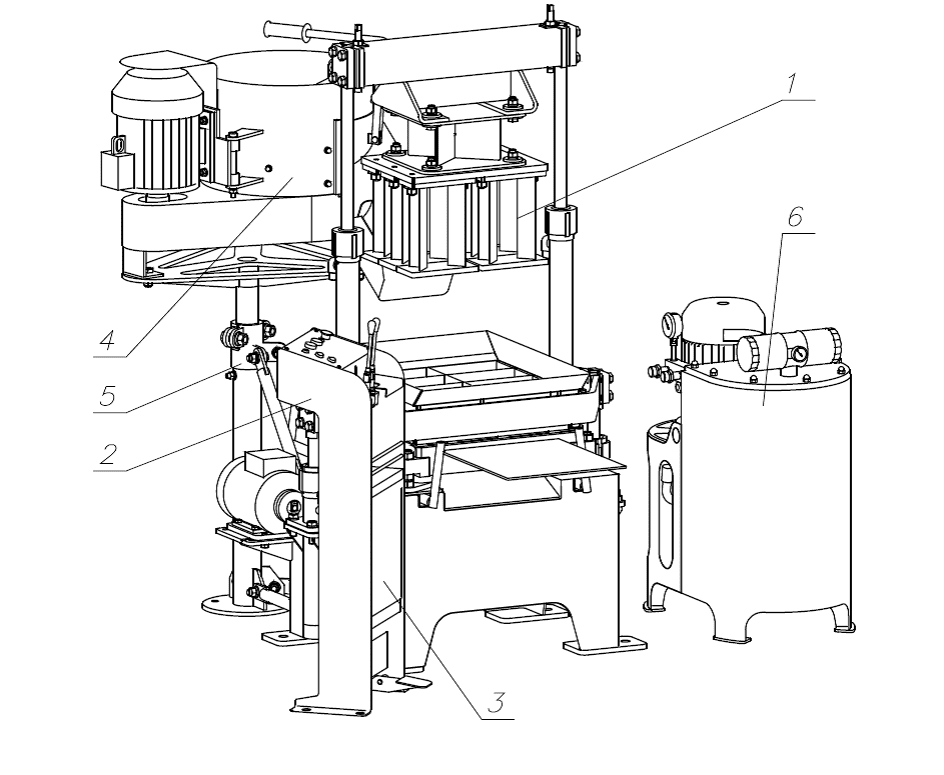

Линии вибропрессования GLOBMAC

Технология производства тротуарной плитки — объемное вибропрессование

Тротуарная плитка на сегодняшний день является одним из самых распространенных и наиболее перспективных видов дорожного покрытия. Существуют две технологии для производства тротуарной плитки. Первая – вибролитье, вторая – вибропрессование. Обе они обладают своими преимуществами и поэтому однозначно сказать какой метод лучше на сегодняшний день не возможно. В данной статье более подробно рассмотрим метод вибропрессования.

Технология производства тротуарной плитки методом объемного вибропрессования состоит в формировании бетонных изделий путем виброуплотнения смеси с малым содержанием воды с обязательным последующим пригрузом формующего пуансона.

Процесс проходит на специальных вибропрессах, которые устанавливаются стационарно. Характерной особенностью используемой бетонной смеси является пониженное водоцементное соотношение. Такая характеристика позволяет производить плитку с более высокой прочностью и при этом уменьшать расход цемента. В целом технология производства тротуарной плитки путем вибропрессования позволяет создавать изделия с достаточно высокими показателями морозостойкости (-300F и менее), низким уровнем водопоглощения (менее 5%), четкими геометрическими формами и стабильностью характеристик.

В формировании плитки участвуют две части вибропресса – пуансон и матрица. На поверхности пуансона нанесен рисунок, который и переносится на лицевую сторону плитки. Матрица формирует стенки плитки. Весь процесс формирования изделия происходит на технологических поддонах, которые затем перемещаются на участок, предназначенный для сушки.

В принципе применение метода вибропрессования позволяет изготовлять помимо тротуарной плитки также бордюры, водостоки, стеновые и перегородочные камни.

На сегодняшний день предлагается большое количество самых разнообразных вибропрессов. Но процесс изготовления изделий у всех примерно одинаковый. Так что можно сказать, что технология производства тротуарной плитки путем вибропрессования подразумевает прохождение трех этапов.

Первый шаг – приготовление бетона. На этом этапе требуется дополнительное оборудование – бетономешалка. Справедливости ради надо отметить, что она понадобится и для изготовления литой плитки. При этом если плитка однослойная, можно обойтись одним смесителем, а если двухслойная – понадобится два. Что касается соотношения составляющих смеси, то универсального рецепта не существует. После того, как бетон готов, его подают прямо в матрицу пресса.

Второй этап – формирование изделия. Необходимо отметить, что конкретные действия аппарата на этом этапе будут несколько отличаться в зависимости от модели, но суть состоит в том, что бетонная смесь попадает в матрицу и прижимается сверху пуансоном. Затем включается механизм виброплощадки и вследствие действия виброимпульса происходит уплотнение изделия. Занимает это обычно около 3-5 секунд. Следующий шаг – освобождение плитки от матрицы и пуансона. Зачастую они просто поднимаются, а на технологическом поддоне остается готовое изделие. Теперь его можно перемещать на участок, предназначенный для просушки изделий, а на его место ставить новый поддон.

Третий этап – сушка. Технология производства тротуарной плитки обязательно включает стадию качественной просушки изделий. Дело в том, что именно в этот период достигается необходимая прочность продукции. Обычно применяется два способа просушки – тепловлажная обработка при помощи водяного пара или сушка в производственном помещении. В первом случае потребуются дополнительные расходы, а второй возможен лишь при использовании портландцемента.

После того, как прочность бетона будет составлять 1,5-2,0 МПа (достигается где-то за 5-8 часов) плитку можно снимать с поддонов. При этом поддон отправляется на повторную загрузку.

Таким образом, использование технологии вибропрессования позволяет в достаточно короткие сроки производить большое количество качественной тротуарной плитки. К преимуществам этого метода также можно отнести то, что он в достаточно высокой степени механизирован и, в отличие от литой плитки, не требует большого количества форм для заливки. К тому же большинство вибропрессов имеют большой ресурс усовершенствований, что позволяет изготавливать самые разнообразные изделия.