Изготовление из различных приборов

Для того чтобы изготовить измельчитель веток, можно воспользоваться бытовыми приборами, которые отслужили свой срок. Небольшая доработка даст возможность использовать их по новому назначению: сделать зернодробилку или измельчитель веток.

Главным элементом в этих устройствах является двигатель. Если он в рабочем состоянии, то его только требуется дополнить некоторыми деталями.

Из болгарки

Порядок работы состоит из следующих шагов:

- 1. Подбирается емкость.

- 2. Внизу делается отверстие.

- 3. Через него пропускается ось болгарки.

- 4. Сверху устанавливается нож.

- 5. Инструмент надежно закрепляется.

При вращении нож не должен задевать стенок емкости. Внутрь засыпаются ветки и болгарка включается на минимальные обороты.

Из стиральной машины

Для изготовления измельчителя из стиральной машины нужно сделать следующие шаги:

- 1. Из машины демонтируется активатор.

- 2. На вал двигателя устанавливается нож. Его размер выбирается меньше, чем внутренний диаметр бака.

- 3. Сбоку, в нижней части, делается отверстие, через которое будет высыпаться измельченные ветки.

- 4. К отверстию присоединяется выпускной кожух.

Такой агрегат работает по принципу кофемолки. Главное, чтобы нож не задевал стенок машины.

Из мотоблока

Чтобы изготовить измельчитель из мотоблока потребуются материалы и инструменты:

- мотоблок;

- ножи;

- вал;

- подшипник;

- швеллер;

- листовой материал;

- электрорубанок;

- сварочный аппарат;

- молоток;

- болгарка;

- дрель;

- набор ключей.

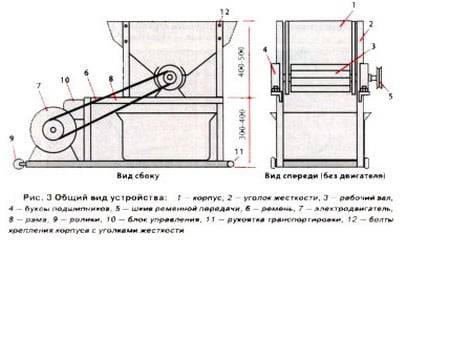

Основание формируется из швеллера. На нем устанавливается вал от электрорубанка, нож и шкив. От мотоблока крутящий момент подается через ременную передачу на шкив и вал.

Формируется приемный бункер.

Все элементы конструкции ставятся на мотоблок.

Изготовление измельчителя веток своими руками дает значительную экономию. Заводские модели стоят дорого. В домашних условиях для этого приспосабливаются подручные средства. Даже если придется закупать некоторые узлы или отдавать их на изготовление, все равно это обойдется значительно дешевле покупного изделия.

Фото

Классификация измельчителей веток

Планируя создание садового читтера, надо обязательно иметь представление о том, с древесными отходами какой толщины придётся иметь дело. Поскольку все измельчители органического мусора можно разделить по мощности электродвигателя и принципу работы ножевого блока, максимальный диаметр древесных обрезков влияет на выбор конструкции, эксплуатационные параметры и технические характеристики агрегата.

По типу используемой силовой установки

В садовых шредерах могут использоваться как электромоторы, так и двигатели внутреннего сгорания. Достоинства первых — простота, компактность, удобство эксплуатации. Тем не менее, с помощью бензинового или дизельного силового агрегата можно создать по-настоящему мобильную установку, а их мощность позволяет перерабатывать ветки толщиной более 10 см.

Измельчители с двигателем внутреннего сгорания имеют высокую мощность и более мобильны, чем электрические агрегаты

При выборе электрического силового агрегата обязательно надо учитывать следующие факторы:

- двигатели до 1500 Вт можно использовать при небольших объёмах работ и толщине прутьев не более 2 см;

- силовые установки мощностью 3 – 4 кВт являются оптимальным вариантом для загородных участков с небольшим садом. С их помощью можно дробить ветки диаметром до 5 см, чего вполне достаточно для небольшого частного подворья;

- электрические асинхронные машины от 6 кВт могут в течение длительного времени перерабатывать на щепу толстые ветки (от 10 до 15 см) и рекомендованы к использованию в больших хозяйствах.

Электродвигатель обеспечивает самодельному измельчителю простоту и низкую стоимость

Следует заметить, что мощные электродвигатели требуют подключения к трём фазам. Если же используется обычная двухфазная сеть напряжением 220 В, то лучшим выходом из ситуации является бензиновая или дизельная силовая установка. Её мощности в 5 – 6 л. с. будет достаточно в большинстве случаев.

По конструкции ножевого блока

От конструкции ножевого блока садового шредера зависит диаметр веток, которые можно будет измельчать, и какой размер переработанной щепы будет получен на выходе из агрегата. Например, простейшие устройства могут перерабатывать только тонкие ветки, разрезая их на отрезки от 2 до 10 см, в то время как более сложные устройства способны дробить толстые ветки, перемалывая их в труху или производя отрезки длиной 10 — 15 см.

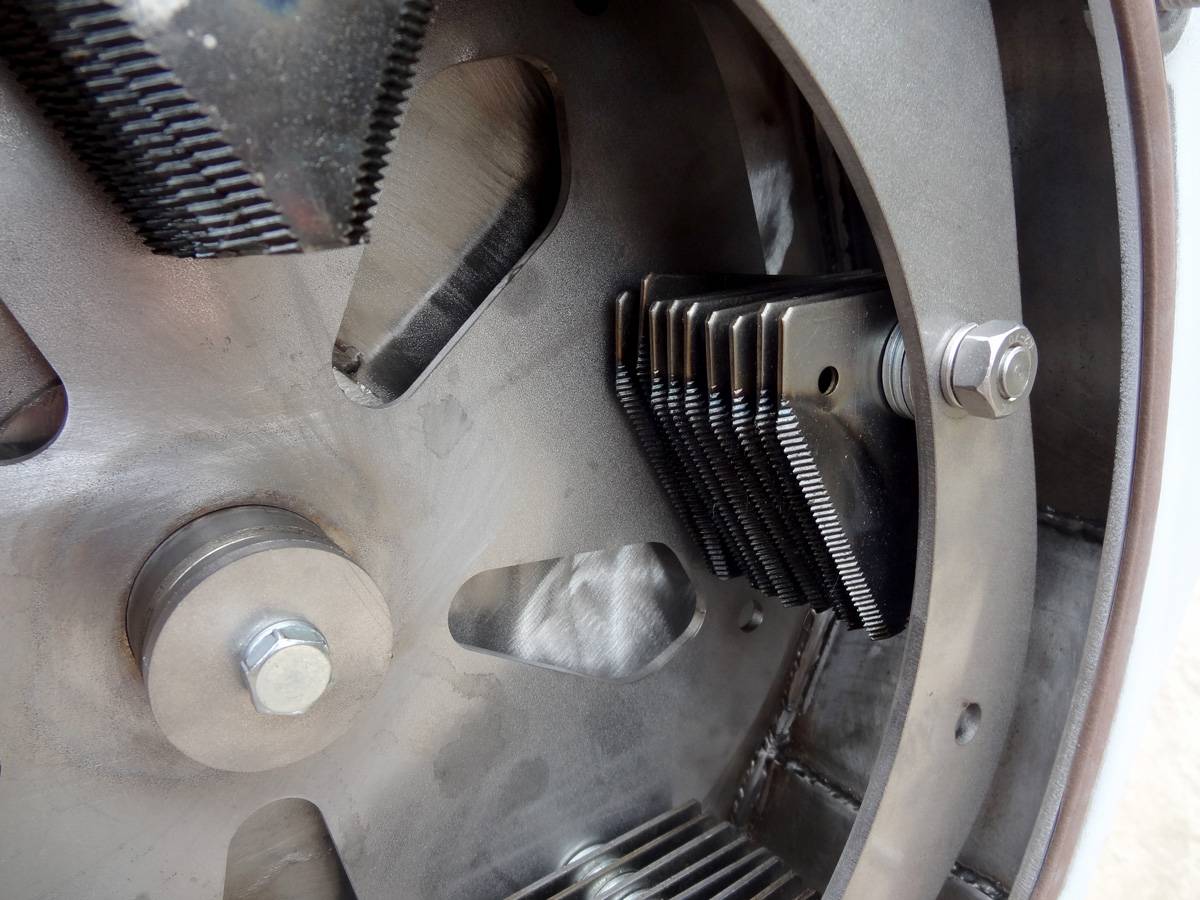

Конструкция заводских ножей чаще всего представлена в трёх вариантах:

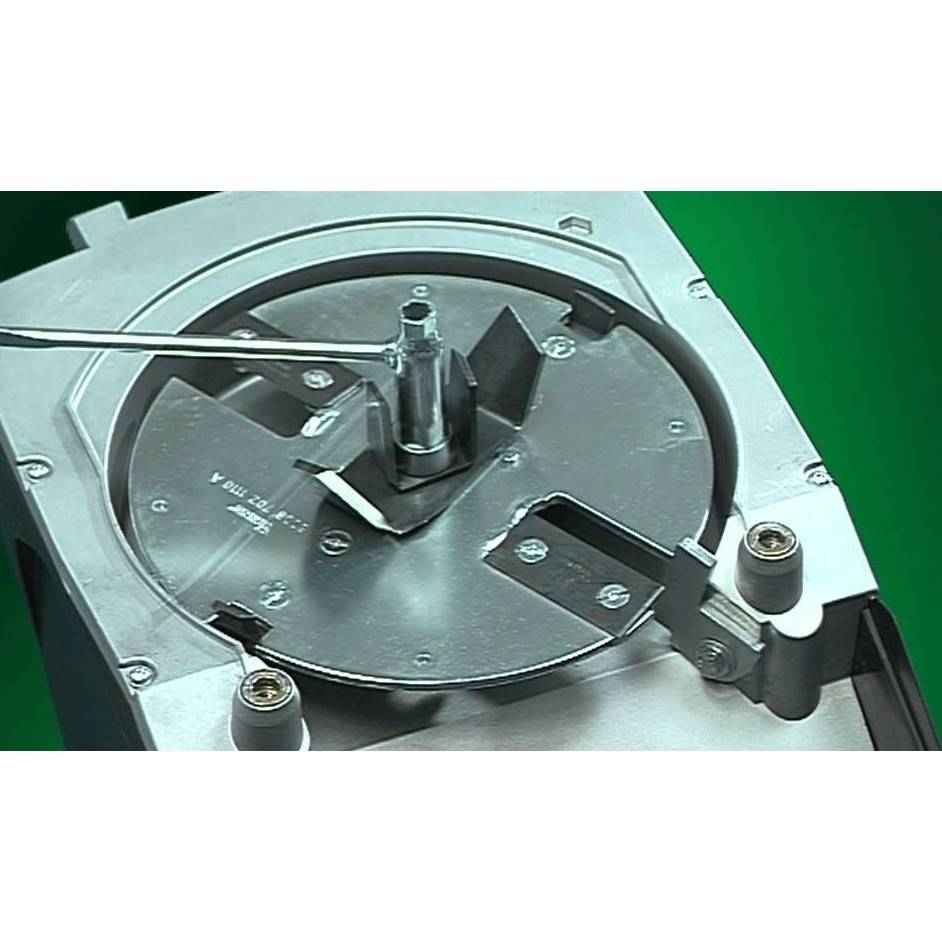

дисково-ножевой блок, который используется для травы и прутьев толщиной не более 2 см;

Садовый измельчитель с дисково-ножевым блоком имеет простую конструкцию, но неспособен перерабатывать толстые ветки

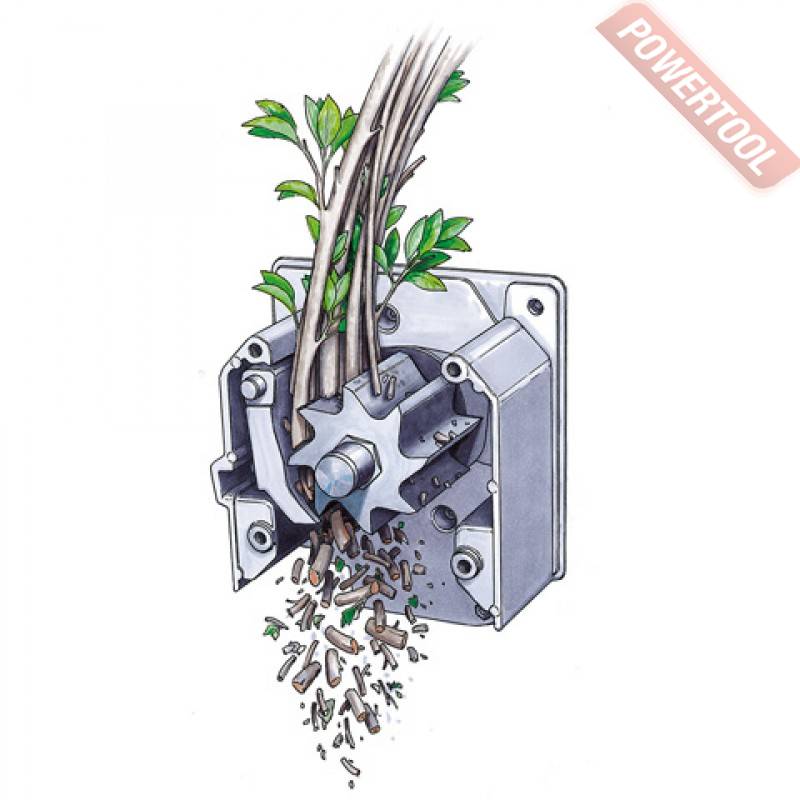

Применение фрез позволяет работать с любым органическим мусором

Применение комбинированных турбинно-фрезерных или шнековых режущих блоков обеспечивает устройству высокую производительность

В самодельных конструкциях повторить шнековую или турбинно-фрезерную конструкцию сложно, поэтому умельцы берут за основу одну из следующих схем режущего блока:

- двухваловую систему с несколькими ножами;

- дисково-ножевой узел;

- наборной пакет из дисковых пил или фрез.

Все три варианта доступны к повторению в домашних условиях и требуют минимум затрат, поскольку при их изготовлении используются детали и узлы от старой автомобильной и сельскохозяйственной техники, отрезки уголков, труб и т. д. Что же касается покупных элементов, то без них обойтись не получится. Если в запасе нет электродвигателя, дисковых пил или фрез, а также других деталей, то их придётся купить.

Описание измельчителя древесины и бревен, сфера применения

При работе с деревом всегда появляются отходы. Дробилки – это агрегаты, превращающие крупные фрагменты древесины в мелкую смесь. Применение машин позволяет повысить производительность труда, уменьшить травмы рабочих.

Справка! Автоматизация переработки сырья лесной промышленностью сократило количество утилизационных отходов на 50%.

Измельчитель деревьев применяют на производстве и садовых участках. Он бывает нескольких типов:

- роторный;

- молотковый;

- дисковый и конусный;

- шнековый и валковый;

- мельница шарового типа.

Установки могут быть мобильными или стационарными. Переработка большого количества отходов производится мощными дробилками. Подсобные хозяйства вполне справятся мобильными агрегатами с небольшой мощностью.

Оборудование поможет перемолоть древесные отходы после обрезки веток, остатки стройматериалов, старую мебель. Измельченное сырье применяют для мульчирования или удобрения грядок.

Использовать для почвы можно экологически чистые виды древесины. Отходы мебели содержат вредные компоненты. Их нельзя применять для удобрения растений.

Инструкция по сборке двухвалкового шредера

Работы начинаются с создания рамы. Для этого с помощью угловой шлифмашинки из профильной трубы нарезаются две заготовки длиной 80 см и четыре детали длиной 40 см. Далее между двумя длинными заготовками под прямым углом сваривают короткие отрезки. Две внутренние детали должны размещаться на таком расстоянии относительно друг от друга, чтобы обеспечить надежную установку измельчительного барабана.

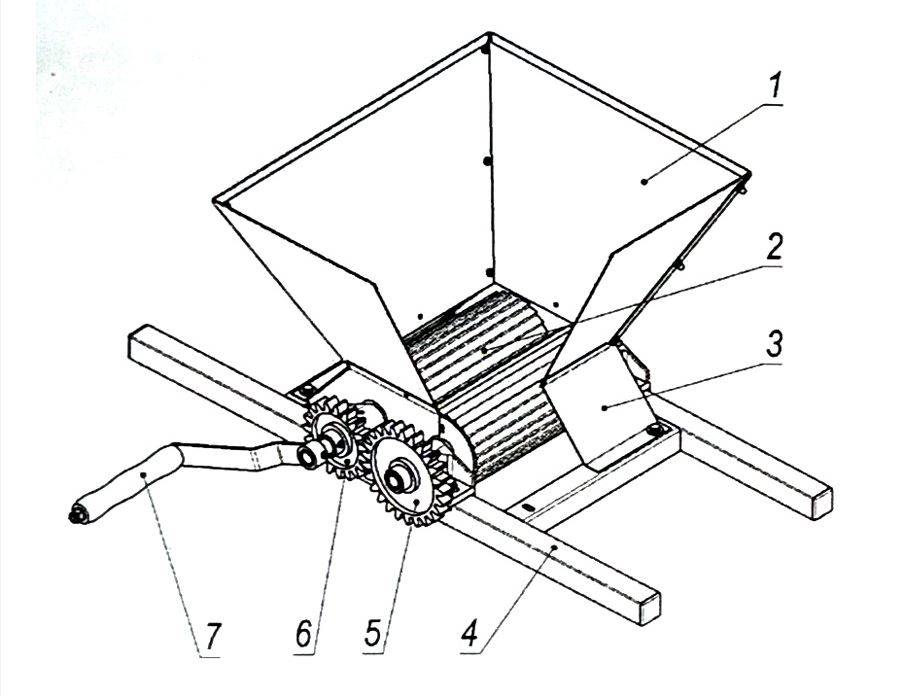

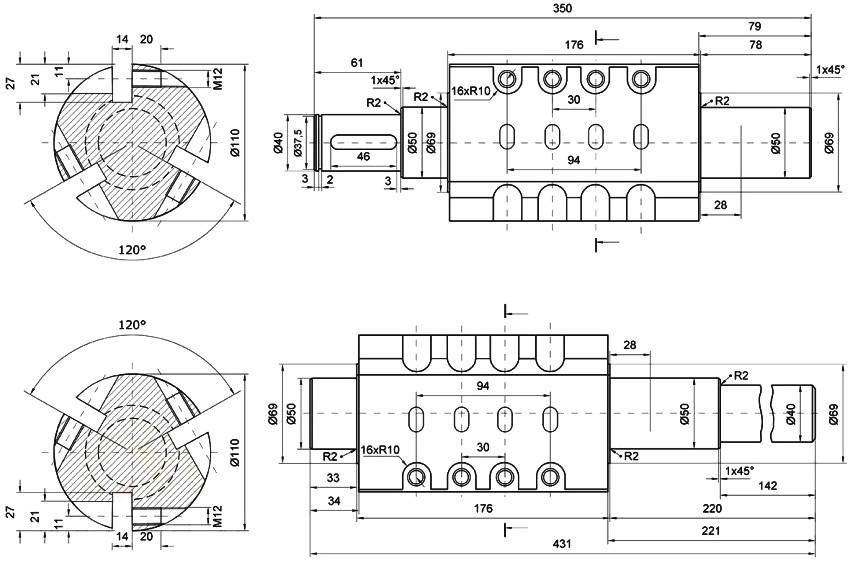

Чертеж для сборки валов двухвалкового измельчителя

Следующим этапом является создание валов для измельчительного барабана. Если планируется установить на один вал четыре ножа, то тогда используем квадратную металлическую заготовку. Делаем оба ее конца круглой формы, чтобы они смогли войти в подшипники. Для трех ножей понадобится круглая заготовка, в которой оттачивается центральная часть. В ней делается три плоских среза для последующей установки ножей.

Для создания ножей можно взять небольшой отрезок листа рессоры Камаза. В ножах делаются отверстия для болтов. Затем следует выполнить заточку ножей на точильном станке, где выбирается угол режущей кромки со значением 35-45 градусов. Далее заточенные ножи прикладываются к валу и помечаются места их крепления, в которых создаются отверстия, и нарезается резьба.

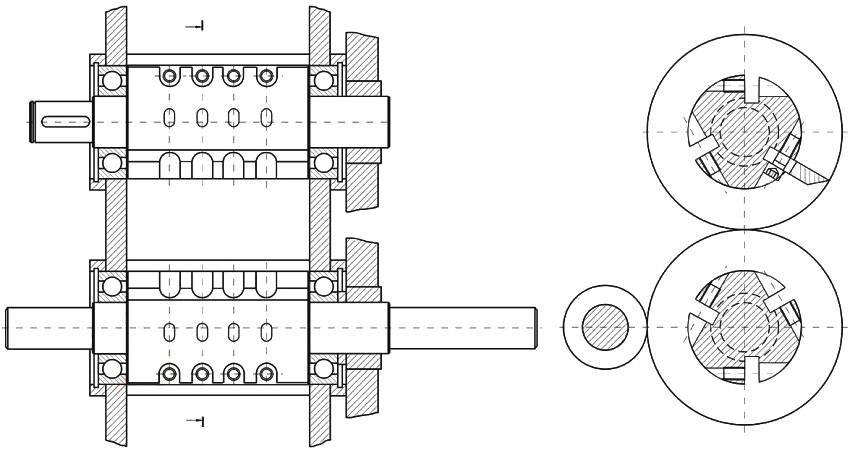

Далее приступаем к созданию измельчительного механизма. В двух металлических стенках с помощью сварочного аппарата делаются круглые отверстия для установки подшипников. С помощью специальных накладок и болтов устанавливаем подшипники внутрь металлических стенок. В подшипники вставляем валы, надежно закрепляя их. Они должны располагаться на достаточном расстоянии, чтобы исключить возможность их соприкосновения. Далее соединяются стенки барабана с помощью металлических шпилек с резьбой и гаек.

Чертеж расположения валов на раме двухвалкового шредера

Теперь приступаем к созданию приемного бункера. Для этого из тонкого листового металла вырезается четыре параллелепипеда. Далее каждый край загибается на 4 см. Короткий участок в одну сторону, длинный – в противоположную. С помощью самозатягивающихся заклепок или сварки соединяем все детали. На отогнутых краях у основания короба делаются отверстия для крепежа.

Теперь на валы надеваются шестеренки, для синхронизации движения, и вся конструкция устанавливается на раму и закрепляется при помощи болтов. Затем устанавливается двигатель, который соединяется с валом ременной передачей или цепью. Двигатель лучше брать большой мощности, но с малым числом оборотов. В конце устанавливается и закрепляется приемный бункер. Затем на все вращающиеся части шредера надевается защитный кожух во избежание попадания в измельчитель посторонних предметов.

Главными преимуществами такого агрегата является высокая мощность и техническая способность измельчить толстые ветки в диаметре от 20 до 80 мм. Это будет зависеть от количества ножей и числа оборотов. На многочисленных сайтах в сети интернет представлены подробные рекомендации, как сделать измельчитель веток своими руками. Видео примеры более наглядно отображают весь процесс сборки и монтажа самодельного устройства.

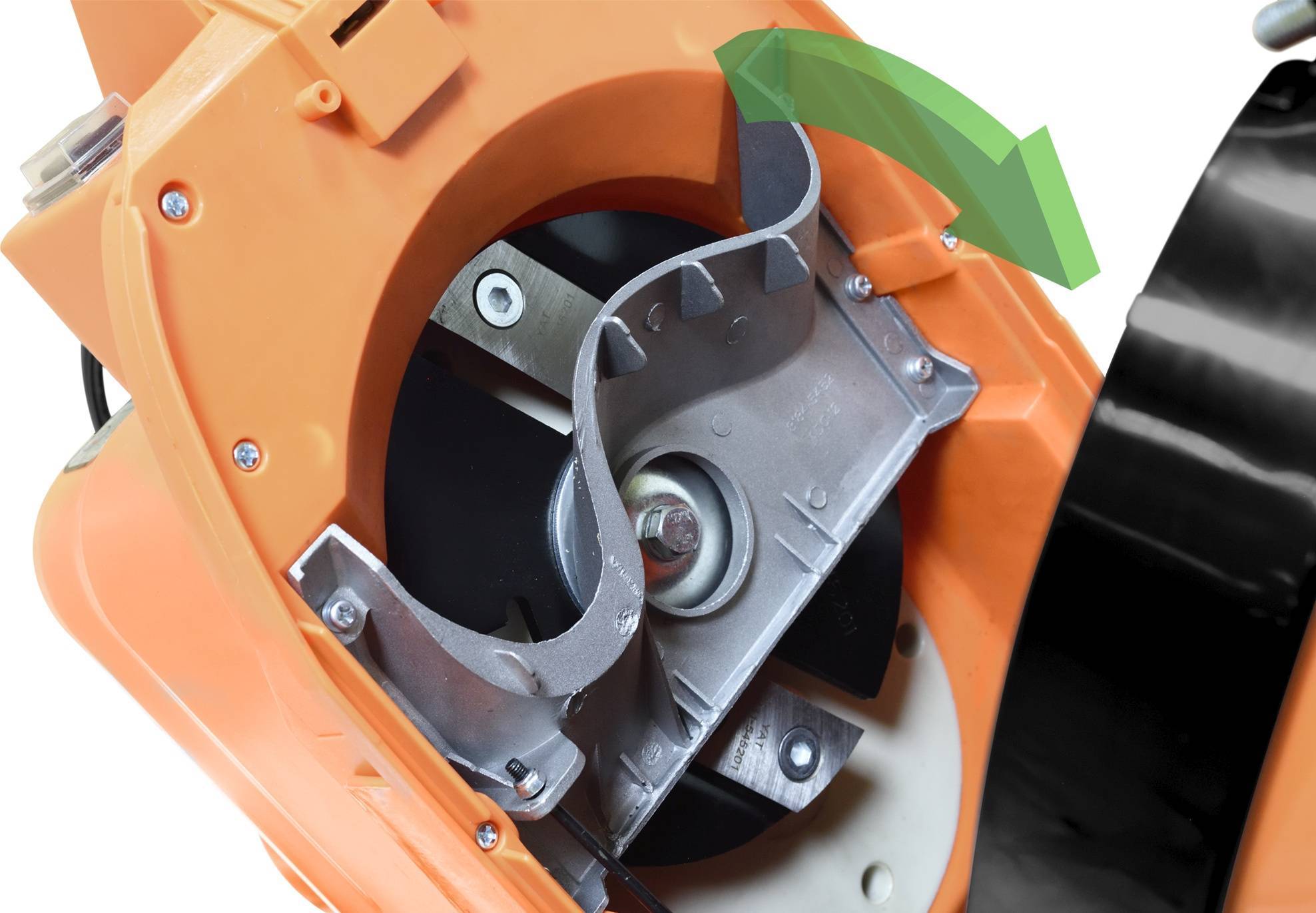

Двухвалковый измельчитель, сделанный своими руками

Самодельный электрический измельчитель

Измельчитель своими руками можно изготовить при наличии необходимых элементов. Самым практичным считают веткодробилку состоящую из двух валов. Для изготовления создается чертеж, согласно которому производится сборка.

Первоначально подбирается необходимый материал и инструмент:

- электродвигатель номинальной мощностью до 4 кВт

- пару стальных пластин толщиной до 10 мм

- две шестерни из высокопрочной стали

- пару шкивов

- валы, закаленные и обработанные

- подшипники для надежного крепления валов

- непосредственно режущие лезвия из стали

- металлический корпус

- стальная труба необходимого диаметра

- набор гаечных ключей

- аппарат для сварки

- мощная дрель, либо перфоратор

Из квадратной заготовки вытачиваем валы с двух сторон. В центре сверлим отверстия для 4 ножей, в них нарезается резьба. Закругленные края вставляют в подшипники. Изготавливается барабан из 4 шпилек, и двух стальных пластин в которых прорезаются отверстия под подшипники.

Прочно закрепляют подшипники и шкивы на валу, с противоположной стороны устанавливают шестерни. На заранее подготовленную раму устанавливаем корпус с режущим механизмом и двигатель. Передача крутящего момента от привода будет производиться при помощи ремней через шкивы на валах двигателя и ножей.

Корпус приемника делают из листового металла, вырезанного в форме 4 трапеций. При помощи сварочного аппарата их скрепляют между собой в виде усеченной пирамиды. Короб соединяют с корпусом режущего механизма при помощи болтового соединения.

Садовый измельчитель из стиральной машины

Для сборки измельчителя веток своими руками необходимо провести следующие манипуляции:

- Из стиральной машины старого типа удаляется активатор.

- Заранее изготовленный нож устанавливают непосредственно на вал двигателя.

- Размер рабочего инструмента делают немного меньше диаметра барабана.

- В нижней части корпуса прорезается отверстие из которого будет высыпаться щепа.

- К отверстию присоединяется корпус.

Самодельный измельчитель из болгарки

Изготовление веткоизмельчителя своими руками из болгарки разделяют на несколько этапов:

- Берем бутыль 20 л, отрезаем нижнюю часть, а в верхней увеличиваем отверстие. Это будет приемник.

- С боку пропускаем ось устройства.

- Сверху на вал устанавливаем режущий элемент и надежно закрепляем всю конструкцию.

Дробилка из триммера

Для измельчителя веток изготовленного своими руками из садового триммера необходимо подготовить следующие необходимые элементы:

- емкость из пластика или металла объемом до 50 л

- несколько труб из металла диаметром до 20 мм

- стальную сеть площадью около 1 кв.м с мелкой ячейкой

- обрезок деревянной доски, либо фанеры

- необходимо приобрести металлические хомуты для креплений

- деревянные бруски и саморезы для их стяжки

- непосредственно сам триммер любой конструкции

В качестве вспомогательного инструмента рекомендуется подготовить:

- шуруповерт

- наковальня

- дрель

- электролобзик

- слесарный молоток

Для того, чтобы изготовить измельчитель необходимо следовать пошаговой инструкции:

- Первоначально подготавливают емкость веткоруба. Для этого на дне просверливают и вырезают отверстия в виде трапеций. Края обрабатываются.

- На дне закрепляется сетка при помощи брусков. Тем самым делается мембрана.

- Емкость располагают на небольшой высоте при помощи конструкции из труб.

- Двигатель триммера крепят на доске.

- Штангу устройства немного укорачивают и устанавливают также на основании с приводом.

- На торце штанги ставят режущий инструмент.

- Перед производством непосредственной работы необходимо провести испытания. Для измельчения веток различной толщины можно применять разные насадки.

Как самостоятельно собрать режущий элемент

Для изготовления фрезерного ножа вам понадобятся:

- дисковые пилы (10-12 шт.). Их количество может отличаться от указанного, как в меньшую, так и в большую сторону. Чем больше установлено дисков, тем более мелкая щепа получится на выходе;

- штанга резьбовая М20;

- подшипники (внутренний Ø 20 мм);

- плотный мягкий пластик для изготовления шайб-прокладок;

- шайбы и гайки для крепежа.

Собирают нож следующим образом:

- На шпильку (её диаметр 20 мм совпадает с отверстием пил) надеть диск.

- Между соседними дисками следует установить вырезанную из пластика шайбу. Она необходима, чтобы режущие кромки соседних пил (они шире, чем полотно диска) не цеплялись одна о другую.

- Крайние диски фиксируют шайбами и гайками. В результате у вас получится вал, с расположенными на нём дисковыми пилами. Осталось установить штангу с пилами на раму, при помощи подшипников, втулок и хомутов.

Порядок работ по сборке измельчителя ↑

Создание чиппера, как и любое другое дело, которое вы хотите сделать хорошо, требует упорядоченности в действиях, а это значит, что вам предстоит сделать план работ и набросать схему устройства. За основу вы можете взять вот этот рисунок:

Ваша схема-подсказка по изготовлению чиппера

Ваша схема-подсказка по изготовлению чиппера

Если все детали найдены, пора приступать к сборке самодельного измельчителя.

Итак, «три кита» чиппера – это приемник отходов (или как его чаще называют бункер) с измельчающей частью, основа или рама и сердце агрегата – двигатель. Эти составляющие вам придется собрать по отдельности (или найти готовые), а затем из них сделать цельную конструкцию. А теперь обо всем по порядку.

- Рама – основание, на которое крепятся все составляющие чиппера, изготавливается из труб/металлического профиля. Для этих работ понадобится сварочный аппарат и болгарка или помощь соседа, у которого эти девайсы имеются в хозяйстве. Суть операции проста: нарезать заготовки и из них сварить раму в виде прямоугольника. На один конец нужно при помощи сварки закрепить металлический лист – своего рода «гнездо» для мотора. Также следует приварить к раме и 4 ножки высотой около 50 см. С размерами, как вы поняли, можно варьировать, однако должна соблюдаться общая пропорциональность конструкций, иначе система не будет работать слаженно. Для наглядности примера возьмем раму с размерами 80 см на 40 см (далее все параметры будут указаны с привязкой к этой площади основания).

Высоту чиппера регулируйте на свое усмотрение, не обязательно придерживаться установленных норм. Главное – удобство в пользовании лично для вас

Высоту чиппера регулируйте на свое усмотрение, не обязательно придерживаться установленных норм. Главное – удобство в пользовании лично для вас

- Измельчающая часть. Со сбором барабана тоже все относительно просто. На ось нанизываете диски с небольшим расстоянием между собой. Для этого используете шайбы, чередуя их с пилами. Такой шаг не позволит дискам во время работы цепляться друг за друга. Как мы уже говорили выше, диаметр всех указанных деталей должен совпадать.

- Бункер, который можно сварить из листа металла или сделать из подручных средств (корпуса пылесоса, железного бака или ведра). Ориентировочные размеры таковы: высота – 40 см, верх – 30 см на 40 см. Измельчающий барабан нужно установить у нижнего основания кожуха (в его узкой части).

Далее все эти части, плюс двигатель необходимо прикрепить к раме. Способ крепления отдается вам на откуп, главное – чтобы он был надежным. Что касается оси, то на нее надевается шкив с подшипниками, обеспечивающими вращение барабана. Двигатель присоединяется к измельчающей части при помощи ремня. К выбросному окну можно прикрепить выходной раструб такой длины, которая вам требуется. Также можете «посадить» шредер на колеса, тогда вам будет удобно его перемещать по территории.

Виды садовых измельчителей и их назначение

Стандартная конструкция всех измельчителей для сада в большинстве случаев схожа, и представлена следующими составляющими:

- мотор;

- рабочий вал с ножами;

- металлическая рама;

- приемный короб;

- защитный кожух.

Конструкция измельчителяустанавливается на стандартную двухколесную базу, что позволяет сделать удобным и легким перемещение. Устройство позволяет быстро утилизировать разные садовые отходы в виде стеблей растений, древесных отходов, опавших листьев, а также веток и травы или яблок и других плодов, опавших с деревьев. В результате переработки древесины или растительного мусора можно получить полезное и очень эффективное удобрение для подкормки растений, ценность которого не ниже некоторых видов навоза.

В настоящее время в продажу поступает достаточно богатый ассортимент такой техники, но представленные на рынке модели отличаются по техническим параметрам. Для правильно выбора агрегата нужно определиться с целями и условиями эксплуатации:

- ножевые модели, характеризующиеся установкой двигателя на вал металлического диска. Конструкция имеет пару или более ножей, а скорость и качество выполняемого измельчения зависят от показателей мощности двигателя и материала ножей. Преимуществом таких способов измельчения является качественная переработка мягкой или свежесрезанной древесины. Также такая дереводробилка помогает избавиться от мелких кустов и высохшей стеблевой части однолетних растений. Следует помнить, что ножевая машина для рубки измельчает свежие ветки диаметром не более 4 см и сухие ветви толщиной до 2,5 см.

- фрезерные модели имеют схожесть с ножевым веткорубом, но на вал двигателя монтируется мощная фреза из стали, представленная крупнозубчатой шестернёй. Вращение производится на маленькой скорости, что позволяет легко перемалывать даже достаточно толстые и сухие ветви, а также древесную кору. Такую дробилку нецелесообразно применять для измельчения свежих или тонких ветвей;

- универсальная веткорезка способна одинаково эффективно работать с любыми видами измельчаемого материала. Такая техника оснащается универсальной фрезой-турбиной. Принцип функционирования заключается в поэтапных механизмах измельчения.

Следующим вариантом классификации садовых измельчителей являются отличия по типу материала, используемого для изготовления корпуса:

- металлический вариант;

- пластиковый вариант.

Показатели мощности и уровень производительности, позволяет подразделять садовые измельчители на следующие виды моделей:

- бытового типа;

- профессионального типа;

- полупрофессионального типа.

При выборе следует ориентироваться не только на размеры ветвей, но и возрастные особенности садовых насаждений. Любительский вариант агрегатов подходит для переработки наиболее тонких ветвей и молодых растений. Чтобы измельчить толстые сучья, применяются профессиональные модели.

Что это такое, разновидности

В процессе приготовления пищи образуется множество очистков, отходов. Эту органику не удается транспортировать по канализационной системе ввиду крупных фракций.

Крупные фракции отходов могут привести к засорам

Проблему полностью решает измельчитель пищевых отходов для раковины – диспоузер, монтируемый под мойкой перед системой канализации.

Измельчитель под раковиной

Эта встраиваемая техника имеет следующую конструкцию:

- корпус – цилиндрической формы, имеет крепление к мойке;

- дробильная камера – сделана из нержавейки, стенки имеют шероховатое покрытие;

- диск дробильный – съемные кулачки из сверхпрочного материала;

- двигатель – смонтирован в нижней части корпуса, на вал насажен дробильный дис, вращающийся в подшипнике;

- толкатель – помогает протолкнуть отходы внутрь дробильной камеры, обеспечивает безопасность пальцев.

Конструкция диспоузера

Для повышения комфортности эксплуатации сразу под фланцем крепления имеется шумопоглащающий экран. Камера так же защищена снаружи шумоизоляционным материалом. Включаются диспоузеры либо поворотом крышки, либо отдельной кнопкой.

Кнопка включения диспоузера

Существуют бытовые измельчители габаритами от 12 см в диаметре, 40 см высоты. Промышленное оборудование может иметь собственные раковины.

Разновидности

Садовые измельчители различаются прежде сего по производительности. Легкие модели справляются с ветками и сучьями диаметром до 25 мм, средние – до 40мм и тяжелые- до 50 мм.

Производительность определяется мощностью двигателя и размерами рабочих органов. У измельчителей заводского производства в горловине устанавливают ограничитель диаметра веток, калибрующий их и не пропускающий к режущей части слишком толстые.

Виды энергоустановок

Чаще всего на измельчителях используют бензиновые четырехтактные двигатели. Реже применяются двухтактные или дизельные.

Достоинством их является автономность- не надо тянуть кабель.

Недостатки-

- высокая шумность,

- вибрация,

- выхлопные газы,

- сложность управления.

Для устойчивой работы мощность мотора начинается от 5 л.с.

Гораздо удобнее в работе шредеры с электроприводом.

Для веток с кустов толщиной до 20 мм достаточно 1200-1500 ватт. Если планируется дробить поросль диаметром до 40 мм, потребуется 2500- 4000 ватт.

На садовых участках редко встречаются измельчители для ветвей толще 50 мм, это уже, как правило, профессиональные установки, они справляются с ветвями до 150мм и потребляют свыше 10 квт

Виды режущих блоков

Рабочий орган устройства, его размеры и конструкция во многом определяет диаметр ветвей, с которыми он сможет справиться.

- Дисковый блок. На один вал насаживают несколько режущих дисков, например, от циркулярной пилы. Такие устройства несложно изготовить самостоятельно, но толщина веток ограничена 20 мм.

- Фрезерный барабан. Более производительная система, при достаточной мощности двигателя может измельчать ветви до 80 мм. Требуется редуктор на зубчатых колесах, достаточно сложная в изготовлении.

- Шнековый барабан. Универсальное и мощное устройство. Для изготовления потребуется специальная сталь и индустриальное оборудование и станки, недоступные в домашней мастерской.

Что такое дробилка и для чего она нужна

В ходе плановой вырубки леса и вывоза кругляка на очищенной территории остается огромное количество ветвей всех размеров.

Сжигать их на месте опасно и нерационально. Вывозить в естественном виде дорого и неудобно – имея достаточно малую массу, они занимают непомерно большой объем.

Оставить их также невозможно: дерево, сгнивая, превращается в рассадник вредителей леса.

Не стоит забывать и о том, что дерево в любом его виде – ценный источник целлюлозы. Каждая переработанная ветка, каждый сучок – это новая газета, книжная страница, тетрадь для школьника.

Заметно облегчить обработку отходов деревопереработки поможет дробилка. Измельченная непосредственно на месте вырубки древесина занимает мало места, ее легко транспортировать, она полностью готова для дальнейшей переработки.

Садовый измельчитель своими руками: основные элементы конструкции

Садовый измельчитель, он же шредер или чиппер, существенно облегчает процесс ухода за дачным участком. С его помощью можно легко очистить территорию от веток и травы. Переработанное сырье можно заложить в компостную яму для получения натурального удобрения. Полученную мелкую древесину целесообразно использовать в качестве дров для отопления домика. Измельченная щепа от фруктовых деревьев идеально подходит для копчения мяса.

Шредер для травы и веток поможет справиться с растительным мусором на участке

Конструкция садового шредера достаточно проста. Она состоит из таких основных деталей:

- бункера;

- привода;

- измельчительного механизма;

- металлической рамы с защитным кожухом.

Некоторые модели могут быть оборудованы дополнительными элементами:

- бункером для измельченного органического мусора;

- проталкивателем;

- ситом для регулирования фракции щепы.

Принцип работы любого измельчителя такой же, как у мясорубки и заключается в следующем. При включении шредера в работу начинает запускаться двигатель, который приводит в действие рабочий вал, оснащенный режущим механизмом. В это время садовый мусор попадает в приемную воронку и с помощью режущего устройства измельчается до состояния мелкой щепы.

Щепа из измельченных веток может использоваться в качестве компоста для растений

Измельчительный механизм

Перед тем как приступить к созданию самодельного шредера, необходимо четко определиться с видом отходов, которые он будет перерабатывать. Это напрямую зависит от его конструктивных особенностей и рабочих характеристик. Садовые измельчители классифицируются по трем основным параметрам: типу и мощности двигателя и виду измельчительного механизма.

Существуют следующие варианты измельчительного механизма:

- фрезерный, для переработки твердой древесины;

- ножевой универсальный;

- валковый, для перемалывания тонких веток деревьев и кустарников;

- с вращающимися турбинами для измельчения толстых веток;

- молотковый, для утилизации тонких веток;

- триммерный, основанный на использовании лески, для мягкого мусора.

При самостоятельной сборке измельчителя отдается предпочтение ножевой системе или наборной из дисковых пил. Можно выполнить двухвалковую конструкцию, при которой два-три ножа устанавливаются на массивном диске и вращаются друг другу навстречу.

Различные типы измельчительного механизма: 1 — молотковый, 2 — фрезерный, 3 — ножевой фрезерно-турбинный, 4 — ножевой дисковый

Тип и мощность двигателя

Шредер может быть оснащен электрическим или бензиновым двигателем. У каждого из них есть свои важные достоинства и некоторые недостатки. Измельчитель садовый, работающий на бензине, более мобильный. Его работа не зависит от источника электропитания. Он способен перерабатывать более толстые крупные ветки. Однако такие чипперы более громоздкие и тяжелые. К тому же они выделяют в атмосферу вредные вещества в процессе своей деятельности.

Измельчители с электродвигателем более легкие и удобные в эксплуатации. Однако они уступают по показателю мощности и зависят от энергоресурса.

Возможность перерабатывать определенный вид садового мусора зависит от мощности двигателя. Для маленьких объемов отходов, где диаметр веток не превышает 20 мм, достаточно двигателя мощностью 1,5 кВт. Если необходимо перемалывать ветки толщиной 20-40 мм, то тогда целесообразно использовать двигатель мощностью не менее 3,5-4 кВт. Справиться с крупной древесиной 100-150 мм в диаметре смогут измельчители, оснащенные двигателем мощностью 6 кВт.

Шредер с высокой производительностью способен перемалывать ветки диаметром до 100 мм

Следующей особенностью конструкции шредеров является тип привода. Эту функцию может выполнять цепь, ремень или сам вал двигателя, на котором осуществляется фиксация ножевого механизма.

Пошаговая инструкция и нюансы работ

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

Пилы, набранные на ось будущего измельчителя

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

К раме крепится ось с дисковыми пилами

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа — это надежнее!

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Приемный бункер легко сделать из оцинкованной стали