Подробности темы

Этапы полировки акрилового камня

Этап первый – удаление жира

Для того чтобы обезжирить поверхность применяют специальные химические составы.

Внимание: этот этап очень важен, пропустить его нельзя, иначе во время полировки абразивный диск забьется грязью!

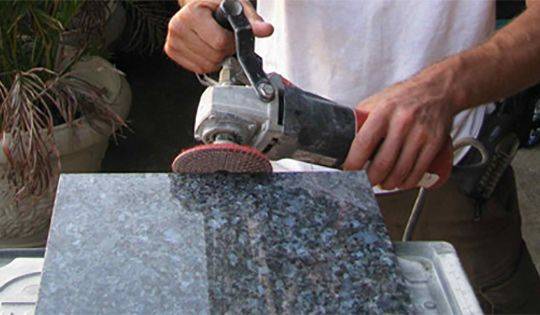

Этап второй — шлифование

Этап третий — обработка швов

Для обработки поверхности в местах швов рекомендуем использовать абразив №P180. Также следите, чтобы в областях, где имеются выпуклости, выполнялось равное надавливание.

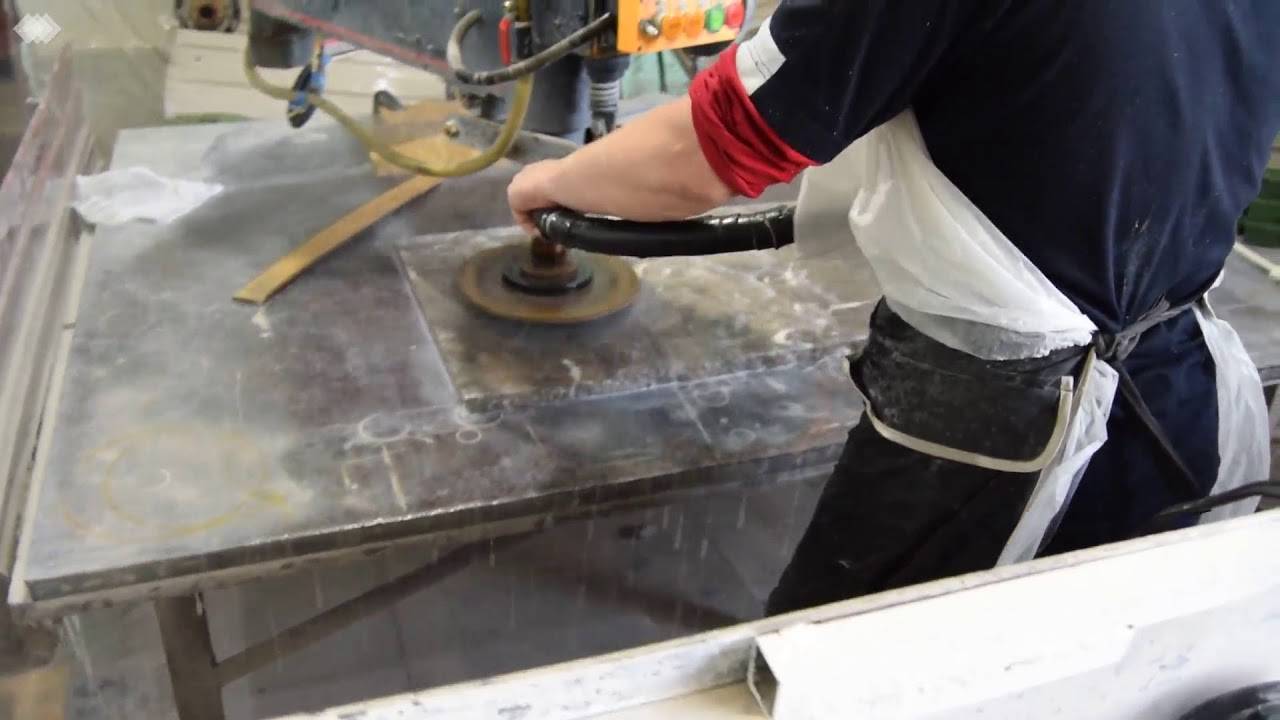

Этап четвертый – полировка

Выполнять полировку искусственного камня необходимо при помощи полировальной машины и поролонового диска толщиной не более 40 мм. Диск требуется смочить в воде, затем нанести специальную пасту и приступить к выполнению работы.

Полировальную машину прикладываем к поверхности и немного прижимаем, затем возвратно-поступательными движениями, распределяем пасту ровным слоем по акрилу

Обратите внимание, начиная работу с прибором, следует выставить наименьшие обороты, скорость полировальной машины увеличиваем постепенно

Полезные советы

От типа абразива зависит конечный результат обработки акрила, поверхность может быть матовой, полуматовой и глянцевой.

Для получения матовой поверхности, искусственный камень обрабатывают насадкой №P240. Данный вариант оптимален для светлых столешниц. Такие изделия отлично сочетаются в любом интерьере.

Для получения полуматовых поверхностей понадобится абразив №P600. Для полуматовых изделий отлично подходят как светлые, так и темные тона.

Глянцевый эффект можно достигнуть при помощи абразива №1200 и выше, идеальны для такой поверхности темные тона.

Полировальная паста

Специализированные магазины предлагают широкий выбор составов как для машинной, так и для ручной полировки искусственного камня. Различают средства высокой степени агрессивности для начальной полировки и финишные пасты. Есть также одношаговые полировальные составы.

Полировочный состав заполняет поры и микротрещины, предотвращая скапливание в них грязи, и придает поверхности зеркальный блеск. Средство оказывает бережное воздействие на поверхность, не царапает и не повреждает ее.

Специальные химические добавки в полировальных пастах позволяют достигнуть тройного эффекта: предотвратить скапливание жира и грязи в порах и трещинах, усилить яркость цвета и подчеркнуть фактуру, создать защитную пленку на поверхности.

Внутреннее применение

При использовании декоративного кирпича для отделки внутри помещения правильный уход считается важным вопросом для избежания проблем со здоровьем. В вопросе гигиены этот материал нуждается в регулярном уходе. Но он не должен быть более тщательным, чем за иными материалами, предназначенными для отделки.

Способы ухода за декоративным кирпичом внутри помещения таковы:

- влажная уборка;

- чистка покрытия при помощи пылесоса;

- сухая чистка, производимая специальной метёлкой или веником.

Для того чтобы провести влажную уборку, необходим обыкновенный пульверизатор. Влагу из бытового пульверизатора необходимо распределить по поверхности декоративного кирпича равномерным слоем. После этого вода соберёт все частички имеющихся загрязнений и пыли, а потом просто стечёт вниз. После того, как стечёт вся жидкость, хозяйке просто нужно будет протереть насухо пол чистой тряпкой или шваброй.

Есть такие хозяйки, которые отдают предпочтение интенсивной влажной уборке, используя губку для мытья и моющие составы. Но такая уборка на самом деле необходима только там, где стена над рабочей кухонной поверхностью отделана декоративным кирпичом. В таких ситуациях после укладки кирпича, его нужно обработать дополнительными защитными составами, к которым относятся: грунтовка и лак, благодаря которому камень будет больше блестеть, а также приобретёт более насыщенный и яркий цвет.

На современном рынке представлен огромный ассортимент защитных грунтовочных составов, которые помогут добиться необходимого эффекта. С их помощью камень может остаться такого же оттенка, стать более матовым или блестящим.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

СПРАВКА: Основная работа алмазного круга определяется параметрами углов передней и задней поверхностей резца. По этому его главные углы – это передний (γ) и задний (α). Если увеличить угол γ, то улучшается стружкоотвод, уменьшаются затраты мощности, снижается шероховатость, но при этом лезвие подвергается истончению. Это влияет на скорость отвода тепла и его прочность. Задний угол отвечает за снижение трения в процессе обработки резца на алмазном круге.

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение. Столик же располагают в вертикальной плоскости по заданному углу α. Периферия круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

- Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Не пропустите: Бормашина для резьбы по дереву:как выбрать гравер и фрезы, техника выполнения резьбы, видео

Шлифовка гранита в домашних условиях: стоит ли?

Облагораживание камней — лишь один из этапов обработки самоцветов, который не является обязательным. Перед тем как попасть в руки ювелира и стать частью украшения, все ювелирные камни проходят через процесс обязательной обработки. Ее методы подбирают в зависимости от основных физико-химических свойств минерала: прозрачности, твердости, наличия или отсутствия рисунка.

Современная обработка включает следующие способы:

- Распил породы — осуществляется на станках, оснащенных ленточными, дисковыми или канатными пилами. В качестве альтернативного варианта промышленной распиловки добываемой породы для этой цели используют лазер.

- Обдирка — придание сырью предварительной формы.

- Шлифовка — промежуточный этап, который позволяет получить равномерную шероховатость поверхности камня и лучше оценить его форму.

- Лощение — раскрывает рисунок и структуру минерала, для чего используются шлифовальные круги с напылением шлифовальных порошков.

- Огранка — вместе с предыдущими методами является неотъемлемой частью обработки прозрачных драгоценных камней, в результате которой удается максимально полно раскрыть блеск и светопреломление минералов.

- Полировка — финальная стадия, в результате которой поверхность камня приобретает зеркальный блеск.

- Гравировка — декоративный вариант обработки, который состоит в нанесении рисунка на поверхность.

Обработка природного ювелирного или поделочного камня в домашних условиях может включать резку, полировку, гравировку и шлифовку самоцветов. Все действия следует проводить только с непрерывной подачей воды, которая удаляет каменную пыль и охлаждает поверхность камня и инструмента.

В зависимости от вида воздействия потребуются следующие инструменты:

- система непрерывной подачи воды — можно использовать губку или капельницу;

- станок для резки или болгарка с алмазными пилами — для распиловки твердых образцов;

- ножовка по металлу подойдет для мягких камней, например, для гагата или янтаря;

- тиски или струбцина — для крепления образца;

- шлифовальный станок;

- бормашина поможет в проделывании отверстий в камне, шлифовке и полировке, если подобрать подходящие насадки;

- гравировальный набор можно использовать как для нанесения рисунка, так и для полировки;

- наждачная бумага с различной зернистостью;

- шлифовальные и полировочные диски различной текстуры;

- шлифовальные порошки и алмазные пасты, например, паста гои;

- квадрант — устройство для измерения и установки углов наклона, без которого невозможно нанести геометрически правильные грани;

- кич — стержень, на который крепится кристалл на время полировки или огранки.

Если учитывать все риски, высокую стоимость электроинструмента и набора шлифовальных кругов, будет безопаснее и дешевле обратиться к профессиональному мастеру, работающему в специализированной компании. Так вы получите гарантии качественно выполненной работы и заплатите адекватную сумму.

Качественная шлифовка гранита и мрамора, а также их полировка удается не с первого раза. А не имея навыков работы с инструментом, можно нанести вред и в итоге заплатить за реставрацию камня намного дороже.

Учитывая сказанное, полировка гранита своими руками выполняется преимущественно специальными полиролями и воском, которые скрывают микродефекты камня и придают ему изысканный блеск, а сложные случаи лучше доверить специалистам, знающим тонкости технологии работ с каждым видом натурального камня.

Предлагаем ознакомиться Листья вишни: полезные свойства и противопоказания

Полировка плоских поверхностей

Плоские заготовки рекомендуется располагать почти горизонтально, под небольшим углом к мастеру. В таком положении удобней держать инструмент, а также удалять пыль и грязь с обрабатываемой поверхности. Рекомендуемый наружный диаметр дисков — 100 мм. Для крепления использовать переходник только с твердым основанием, обеспечивающим равномерный прижим гибкого диска по всей его площади. Перемещение вращающегося диска по плоской поверхности желательно выполнять по следующей схеме: линейно по ширине заготовки, совершая при этом плавные круговые движения. Следить за тем, чтобы прижим инструмента на всех частях поверхности был равномерным, а время обработки одинаковым. При проходе каждой последующей «линии» делать небольшой (несколько мм) перехлест с предыдущей. После каждого прохода нужно удалять с заготовки пыль/ грязь и протирать ее ветошью. Если диск «засалился» (начинает блестеть), то нужно его «вскрыть», т.е. — обновить рабочую поверхность при помощи шарошки или потерев о наждак.

Вначале хотелось бы оговориться, что самостоятельная полировка натурального камня поможет лишь вернуть красоту и блеск. Затруднительно будет самостоятельно удалить с каменной поверхности трещины, сколы и другие следы механических повреждений. Для этого лучше обратиться к специалисту.

Самостоятельная полировка камня – довольно долгий и трудоемкий процесс, который многим зачастую не под силу. Для его проведения вам потребуются:

наждачная бумага с разной крупностью зерна;

мягкие ткани либо полировочные круги (для механической обработки);

специальная химия для камня ;

шлифовальные круги (для механической обработки);

Вся полировка камня производится в несколько этапов:

шлифовка – производится разными шлифовальными кругами либо наждачной бумагой с крупным зерном (для мелких изделий). Кроме этого, можно использовать песок либо пемзу. На этом этапе поверхность камня шлифуется до ровного горизонта. В среднем для этого вам придется снять 3-4 мм. Проводить шлифовку можно как вручную, так и с применением специальных инструментов, например, угловой шлифовальной машинки (болгарки);

полировка – после шлифовки поверхность камня полируется. Производится это при помощи воска либо специальных средств, таких как полироль для камня . Многие специалисты считают, что лучше всего использовать полирующие средства на основе воска. Используемое полирующее средство наносится на поверхность камня и натирается мягкой тканью либо полировочным кругом до появления блеска;

обработка поверхности – после полировки необходимо обработать поверхность защитными и декоративными средствами. На рынке существует множество различных веществ, предающих природному камню необходимый вид. Некоторые из них придают вид «мокрого камня» либо тонирующий эффект, другие подчеркивают структуру камня, выделяя его текстуру. При выборе таких средств нужно помнить – произведенная полировка камня пастой может сойти на нет из-за неправильно подобранного средства. Содержащиеся в составах вещества могут войти в реакцию и нанести вред самому изделию. Старайтесь приобретать средства для полировки и обработки природного камня одного производителя.

Если вы решите отполировать свой подоконник либо столешницу из натурального камня, в результате вы получите совершенно обновлённое изделие, радующее вас красотой и блеском.

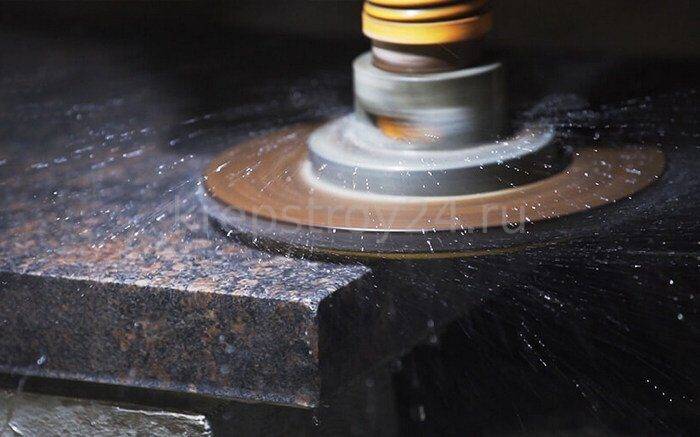

Инструмент для полировки гранита и мрамора

Полировка гранита и мрамора– процесс обработки камня, в ходе которого с поверхности минерала устраняются все шероховатости – она становится идеально гладкой. При необходимости камень можно отполировать до зеркальной и сияющей поверхности. Для этого используют алмазные гибкие шлифовальные круги (АГШК) – алмазные черепашки.

Алмазные черепашки – специальный инструмент для чистовой шлифовки и полировки камня. По своей структуре это алмазная крошка различной фракции (зернистости), нанесенная на связующую основу. При вращении алмазные черепашки царапают поверхность минерала и, сменяя их, по принципу от самой крупной фракции до самой мелкой, достигается необходимый эффект полировки. Для удобства применения каждой фракции присвоен свой номер (маркировка). Наименьший номер указывает на более грубую зернистость и наоборот – большое значение числа указывает на самую мелкую фракцию алмазной черепашки. Завершает градацию номеров маркировка Buff – самая мелкая алмазная крошка в сочетании с противостираемой пластмассой.

Полировку гранита и мрамора начинают с алмазных черепашек №30. Далее шлифовальный круг меняется на №50, №100, №200, №400, №600, №800, №1500, №3000 и Buff.

Обратите внимание! Зачастую полировку мрамора можно заканчивать на стадии обработки алмазной черепашкой №800. После ее применения минерал приобретает необходимую гладкость и блеск. В то время как гранит, более твердый по своей структуре, после использования АГШК №800 приобретает лишь необходимую гладкость, но продолжает сохранять свою природную матовость

Для доведения его до блеска потребуется использовать алмазные черепашки с более мелкой фракцией – вплоть до №3000 и Buff

В то время как гранит, более твердый по своей структуре, после использования АГШК №800 приобретает лишь необходимую гладкость, но продолжает сохранять свою природную матовость. Для доведения его до блеска потребуется использовать алмазные черепашки с более мелкой фракцией – вплоть до №3000 и Buff.

Для процесса полировки с помощью АГШК необходимо использовать УШМ (угловая шлифовальная машина), с функцией регулировки оборотов. Полировку начинают с малых оборотов машины (2000 – 3000 об./мин) и заканчивают на больших оборотах (3000 – 4000 об./мин). При этом движения УШМ по поверхности камня на заключительных номерах должны быть более интенсивными, что поможет избежать появления «ожогов» минерала.

Не стоит забывать и об использовании воды в процессе полировке, которая так же предохранит поверхность гранита или мрамора от появления «ожога». Ее подача должна быть обратно пропорциональной количество оборотов УШМ – на малых оборотах подается большое количество воды, а при больших оборотах подачу уменьшают.

Распространенные способы обработки натурального камня

Современные способы обработки натурального камня подразделяют на 2 вида: механические и физико-механические. К механическим способам относятся наиболее распространенные до настоящего момента такие способы как скалывание, ударное разрушение и резка.

При скалывании достигается: фактура плоской и рельефной «скалы», бугристая, характеризующаяся на лицевой поверхности наличием равномерно распределенных впадин и бугров фактура и фактура рельефная, с наличием параллельно расположенных борозд высотой от 0,5 до 3 мм.

Резка – самый распространенный из современных способов обработки камня. Осуществляется методом дисковой, канатной или штрипсовой распиловки.

Штрипсовая распиловка разделяется на распиловку с использование стальной и чугунной дроби и на алмазно-штрипсовую распиловку.

Распиловка дисковая приобретает все более широкое распространение в обработке пород любой твердости и подразделяется на дисковую и алмазно-дисковую распиловку резцами.

Канатная распиловка получила широкое распространение при резке пород различной плотности. Ее развитие идет в 3-х направлениях: канатная с помощью абразива, алмазно-канатная и распиловка канатами, армированными твердосплавными шайбами.

Обработка натурального камня: современные промышленные технологии

Применение специальных камнерезных механизмов в промышленном производстве позволяет получать интересные фактурные поверхности камней любых пород.

Распространенные современные механические технологии обработки.

| Резка | Дисковая распиловка — позволяет производить распиловку даже самых твердых пород при помощи алмазных резцов. Штрипсовая — может быть алмазно-штрипсовой или с применением дроби, чугунной или стальной. Канатная — позволяет обрабатывать материалы любой плотности, резка производится с применением абразива, может быть алмазно-канатной или при помощи канатов, армированных шайбами из твердых сплавов. |

| Скалывание | Характеризуется наличием рельефной поверхности, напоминающей скалу, с фактурой из параллельных борозд, с рельефными выпуклостями. |

| Ударное разрушение | Применяется при изготовлении тесаных изделий. В результате получается точечная фактура поверхности. |

Ультразвуковой метод обработки в абразивной среде является высокоточным, отличатся длительным протеканием. Применяются и более перспективные виды обработки, в частности — токами высокой частоты.

Промышленные варианты позволяют выполнять обработку разных по прочности материалов, т.к. в их основе лежит применение специальной, достаточно мощной техники.

Положительные стороны использования таких покрытий

Разобравшись, из чего делают жидкий камень, можно детально рассмотреть его достоинства или недостатки. Минусом, заслуживающим внимания здесь будет только цена – она высока по сравнению с обычными фасадными штукатурками. Однако, если сравнивать ее с оформлением натуральным камнем, то естественно, перевес будет в пользу искусственных растворов. Других серьезных недостатков у подобной отделки нет и можно разу переходить к плюсам, которых немало:

- Поверхность может иметь любые изгибы – штукатурный раствор легко наносится на изогнутые плоскости.

- Покрытие достаточно прочное, чтобы выдержать существенные нагрузки и воздействия механического плана.

- Осадки в виде дождя, снега или холод с жарой покрытию не страшны.

- Выглядит плоскость после отделки очень красиво.

- Поверхность получается пригодной для локального ремонта – нужно лишь немного того же состава, что применяли при отделке. Бывают сложности с подбором цвета, но, это будет единственным препятствием для проведения подобных работ.

- Это пожаробезопасное покрытие.

- Можно наносить самостоятельно.

- Есть несколько типов получаемых фактур и рисунка поверхности – от гладкого травертина до шероховатого гранита. Цвета тоже можно выбирать.

- Смесь можно купить в готовом виде – самый дорогостоящий вариант, в виде сухого концентрата, который разводится водой, а также есть возможность приобрести нужные составляющие по отдельности и самостоятельно намешать необходимое количество раствора.

Судя по списку достоинств, жидкий камень неплохо подойдет для обшивки дома с наружной стороны и его с одинаковой эффективностью можно использовать для декорирования стен внутри. При этом, можно создавать поверхности разного типа – фактурные получатся при простом нанесении штукатурной смеси, а гладкие, имитирующие полированный камень, потребуют лишь шлифовки после высыхания.

Диски «Черепашки» для полировки

Для обработки прямых либо криволинейных поверхностей используются алмазные полировальные диски Черепашки. Они состоят из прочной гибкой основы и смеси алмазного порошка с прочным термоустойчивым полимером. Благодаря связующему веществу, имеющему нейтральный цвет, диски не оставляют разводов. Липучка, находящаяся на обратной стороне, способствует их быстрой замене.

Работа выполняется последовательно дисками с алмазным зерном 50, 100, 200, 400, 800, 1500, 3000 и BUFF включительно. Последний тип предназначен для финишной полировки. Алмазный диск №50 имеет самое крупное зерно, а №3000 – самое мелкое.

Этапы шлифовки

Оцените состояние поверхности столешницы:

- Если есть сколы, то шлифовать необходимо до основания самого крупного, обычно это 3-4 мм.

- Крупные царапины шлифуют на 1-2 мм, если присутствуют только небольшие потертости, то этапы шлифовки можно сократить и просто немного зачистить поверхность. Чем крупнее и глубже царапины, тем больше этапов шлифовки необходимо будет пройти.

Постепенная шлифовка поверхности столешницы со сменой абразивных кругов необходима, чтобы подготовить к следующему этапу, а именно полировке.

Каждое последующая зернистость смягчает поверхность, заменяя крупные царапины на гораздо более мелкие.

Шлифовка проводится в несколько этапов. Прежде чем начать первый этап, качественно промойте поверхность от жира и грязи моющим средством, иначе жир попадет в поры камня, и полировка получится некачественной.

В процессе эксплуатации столешницы приобретают некоторый слой грязи и жира, который необходимо удалить с помощью специальных чистящих средств.

Основные этапы шлифовки:

- Начинайте шлифовку с абразива более крупной фракции, как бы затирая самые крупные царапины и сколы.

- При шлифовке необходимо контролировать нажатие на камень, чтобы не получилось выемок.

- Не забывайте смачивать поверхность водой для более легкого скольжения абразива по камню.

- Смените фракцию абразива на более мелкую и отшлифуйте поверхность несколько раз с уменьшением фракции на убывание, обычно это от трех до семи этапов.

Каждая операция может занимать как пять-десять минут, так и час, полтора. Всё зависит от того, насколько глубокие царапины и сколы у изделия!

При завершении всех этапов шлифовки у вас должна получиться шероховатая матовая поверхность камня с мелкими потертостями.

Кроме всего прочего полировка искусственного камня разделяется по виду поверхности: матовая, глянцевая и полуматовая.

Второй этап реставрации

Следующая цель – выполнить полировку искусственного камня. Чтобы осуществить задуманное, следует подобрать полировальную машину и соответствующую насадку – поролоновый диск. Толщина не должна превышать 30–40 мм. Оптимальный диаметр – 125–250 мм. Поролоновый диск немного смачивается в воде. Далее наносится паста, специально предназначенная для полировки акрилового камня. Теперь можно приступать к процессу.

Полировальная машинка прилаживается к поверхности и немного прижимается. Дальше рекомендуется выполнить несколько возвратно-поступательных движений, распределив пасту по акрилу. При включении прибора устанавливают наименьшие обороты. Постепенно скорость можно увеличить, варьируя силу нажатия на машинку. Вода, находящаяся в поролоне, под воздействием центробежных сил постепенно начнёт выделяться, обеспечивая правильный процесс полировки.

Важно! Когда диск перестанет легко проскальзывать по акрилу, нужно остановить процесс. Промокните поролон в воде и снова нанесите пасту. Теперь можно заново запускать процесс

Теперь можно заново запускать процесс.